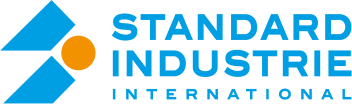

Egalité professionnelle femmes-hommes chez Standard Industrie en 2024

18 mars 2025

Comment réduire les risques pour les travailleurs de l’industrie ? Solutions concrètes pour une sécurité renforcée

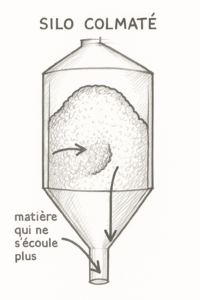

8 septembre 2025Dans l’industrie du vrac, le colmatage d’un silo peut rapidement devenir une problématique majeure. Un silo obstrué entraîne l’arrêt de la production, oblige les équipes à intervenir dans l’urgence, parfois dans des conditions particulièrement contraignantes, et génère des coûts d’exploitation importants. Selon une étude menée par RAND en 2024, près de 30 % des arrêts de production seraient directement liés à ce type d’incident.

La bonne nouvelle, c’est qu’il existe aujourd’hui des solutions efficaces et éprouvées pour limiter considérablement ce risque.

Pourquoi les silos se bouchent-ils ?

Un silo peut se colmater ou se boucher pour plusieurs raisons :

- Une matière trop humide.

- L’adhérence de la matière aux parois.

- Une conception de silo inadaptée au type de produit stocké.

- Un manque de mouvement favorisant l’écoulement.

- L’accumulation progressive de dépôts au fil du temps.

Résultat : des phénomènes de « voûtage« se créent, et l’écoulement du produit devient difficile, voire impossible.

Comment prévenir ces blocages ?

Chez Standard Industrie International, nous accompagnons nos clients depuis des années sur ces problématiques. Voici les recommandations que nous mettons en place au quotidien :

Concevoir un silo adapté à la matière

Le premier levier pour éviter les colmatages est la conception même du silo. La nature des produits stockés, qu’il s’agisse de poudres fines, de granulés, de matières humides ou sèches, impose de définir avec précision l’inclinaison des parois, la forme de la trémie et le type de revêtement intérieur. Un silo dont la forme est inadaptée favorise l’accumulation de la matière et augmente considérablement le risque de blocage. C’est pourquoi nous proposons un accompagnement technique personnalisé permettant d’adapter la conception du silo aux propriétés physiques exactes des produits manipulés.

Installer un système de décolmatage performant

Même lorsque le silo est parfaitement conçu, certaines matières restent difficiles à gérer et nécessitent un dispositif de décolmatage efficace. C’est précisément le rôle de notre solution phare, le canon à air Airchoc®. En envoyant une décharge d’air comprimé directement dans le silo, l’Airchoc® détache instantanément les amas de matière et rétablit un écoulement fluide, sans qu’aucune intervention manuelle ne soit nécessaire. La dernière génération, l’Airchoc® 6, se distingue par une puissance accrue, une conception limitant les pièces d’usure pour réduire la maintenance et un système de déclenchement conçu pour supporter des cycles de tirs intensifs sans remplacement fréquent. Grâce à sa flexibilité, il peut être utilisé en mode manuel ou entièrement automatisé pour s’intégrer dans vos process.

Mettre en place un nettoyage régulier

Même avec un système de décolmatage performant, un entretien régulier des installations reste indispensable. Les résidus qui s’accumulent progressivement sur les parois ou aux points de déchargement finissent par compromettre la fluidité des matières. Pour éviter cela, nous recommandons l’utilisation de nos équipements de nettoyage industriel par aspiration, tels que le VALNET, le GAD ou l’UMA. Ces solutions permettent d’assurer la propreté des silos, de réduire les risques de dépôts persistants et de prolonger la durée de vie des installations tout en maintenant un haut niveau de performance.

Surveiller l’humidité et la température

L’humidité est l’un des facteurs les plus fréquents de colmatage, car elle favorise l’accumulation des particules et leur adhérence aux parois. Pour maîtriser ce risque, vous pouvez équiper les silos de capteurs d’humidité et de température et suivre en temps réel les conditions de stockage. Un contrôle rigoureux de ces paramètres, associé à des procédures internes pour éviter l’introduction de matières non conformes, permet de garantir la stabilité des produits et de préserver la fluidité des flux.

Former les équipes techniques

Enfin, la compétence des équipes reste un atout majeur dans la prévention des blocages. Les techniciens sur site sont les premiers à repérer les signaux annonciateurs d’un colmatage, comme le ralentissement de l’écoulement ou l’apparition de petites voûtes. Les former à identifier ces signes précoces, à adopter les bons réflexes et à exploiter pleinement les solutions proposées par Standard Industrie International, comme l’Airchoc® et nos systèmes d’aspiration, permet d’anticiper les incidents et d’éviter les arrêts non planifiés.

Un gain de productivité mesurable

La mise en place de ces bonnes pratiques, combinée à l’utilisation de notre canon à air Airchoc® et de nos machines d’aspiration, vous garantit une nette amélioration de la continuité de vos flux de production. Grâce à un écoulement optimal des matières, vous réduirez vos arrêts non planifiés, vos coûts de maintenance et maximiserez votre productivité.

Intéressés par nos solutions ?

Contactez-nous dès maintenant pour échanger avec nos experts.